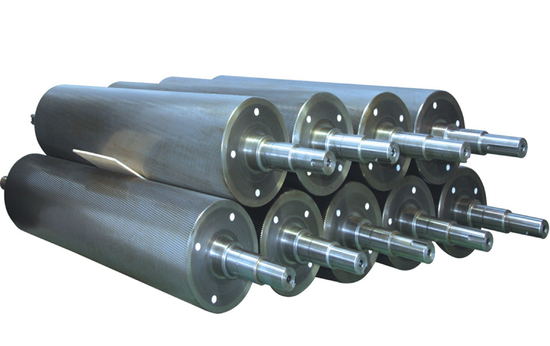

Kırıcılar ve kabuk ayırıcılar için kırma silindirleri

1. Verimli kırma: Yapısal tasarımı ve kırma prensibi, büyük miktarda malzemeyi kısa sürede hızlı bir şekilde ezmesini sağlayarak üretim verimliliğini büyük ölçüde artırır.

2. Tekdüze parçacık boyutu: Silindirin ekstrüzyonu yoluyla, ezilmiş malzemenin parçacık boyutu, üretim sürecinde malzeme parçacık boyutu tutarlılığı gereksinimlerini karşılayarak daha düzgün hale getirilebilir.

3. Geniş malzeme uygulamaları yelpazesi: İster kırılgan ister sert malzemeler olsun, etkili bir şekilde kırılabilir ve birçok endüstride yaygın olarak kullanılabilir.

4. İyi ayarlanabilirlik: Çıkış parçacık boyutunu isteğe göre ayarlamak için silindir aralığı farklı üretim ihtiyaçlarına göre ayarlanabilir.

5. Kararlı yapı: Takım tezgahı gövdesini oluşturmak için genellikle yüksek kaliteli metal malzemeler kullanılır. Özel ısıl işlem ve eskitme işleminden sonra yatağın mükemmel sağlamlık ve stabiliteye sahip olmasını sağlamak için iç gerilim etkili bir şekilde ortadan kaldırılır.

Kırıcılar ve kabuk ayırıcılar için kırma silindirleri genellikle birbirine göre dönen iki silindirden oluşur ve yapısal tasarımları kompakt ve makuldür. Silindirler, farklı malzeme özellikleri ve uygulama senaryolarının ihtiyaçlarını karşılamak için dökme demir, alaşımlı çelik, seramik vb. dahil olmak üzere çok çeşitli malzemelerden yapılmıştır. Genel çerçeve sağlam metal malzemelerden yapılmıştır ve hassas işleme ve sıkı kalite kontrolünden sonra mükemmel stabilite ve dayanıklılığa sahiptir.

Malzeme özellikleri: Dökme demir kırma silindirleri düşük maliyetlidir ve belirli bir aşınma direncine ve tokluğa sahiptir ve özellikle yüksek sertlik gerektirmeyen malzemeler için uygundur; alaşımlı çelik kırma silindirleri, alaşım elementlerinin eklenmesiyle sertliği, mukavemeti ve aşınma direncini önemli ölçüde artırır.

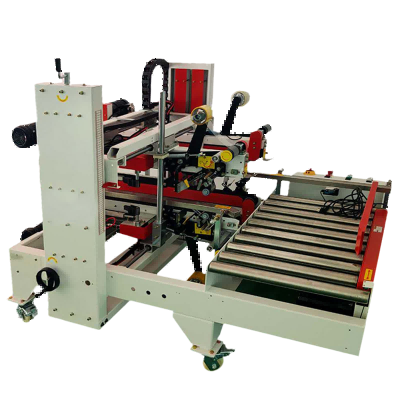

Güvenilir motor ve redüktör kombinasyonu, kırma silindiri için istikrarlı ve güçlü bir güç sağlayarak silindirin verimli bir kırma işlemi elde etmek için hassas şekilde ayarlanmış bir hızda dönebilmesini sağlar. Bazı ekipmanlar ayrıca güç çıkışını daha da artırmak, kırma verimliliğini artırmak ve enerji tüketimini azaltmak için çift motorlu sürücüyle donatılmıştır.

Hassas silindir aralığı ayarlama fonksiyonu ile operatör, iki kırma silindiri arasındaki boşluğu, gerekli çıkış parçacık boyutuna göre ayar cihazı aracılığıyla kolayca ayarlayabilir. Genel ayar aralığı 2-10 mm arasındadır ve bu, malzeme parçacık boyutuna ilişkin farklı üretim süreçlerinin çeşitli gereksinimlerini esnek bir şekilde karşılayabilir.

Dökme demir kırma silindirlerinin maliyeti düşüktür ve belirli bir aşınma direncine ve tokluğa sahiptir ve özellikle yüksek sertlik gereksinimleri olmayan malzemeler için uygundur; Alaşımlı çelik kırma silindirleri, alaşım elemanlarının eklenmesiyle sertliği, mukavemeti ve aşınma direncini önemli ölçüde geliştirmiştir ve granit, demir cevheri vb. gibi yüksek sertlikteki malzemelerle başa çıkabilir.

Hassas parçacık boyutu kontrolü: Gelişmiş boşluk ayarlama teknolojisi, çıktı malzemesinin parçacık boyutunu doğru bir şekilde kontrol edebilir ve kırma sonrasında malzemenin parçacık boyutunun tekdüzeliğini ve tutarlılığını sağlar. Tarımsal üretimde, kabuk soyma sonrası tanelerin bütünlüğünü ve parçacık boyutunu doğru bir şekilde kontrol edebilir ve tarım ürünlerinin işlenme kalitesini artırabilir.

Enerji tasarrufu sağlayan ve çevre dostu özellikler: Bazı ürünler, enerji tüketimini azaltırken kırma verimliliğini artırmak için enerji tasarrufu sağlayan iletim sistemleri ve verimli kırma işlemi tasarımları kullanır. Örneğin, çift motorlu tahrik sistemi aynı üretim kapasitesinde enerji tüketiminde yaklaşık %45 tasarruf sağlayabilir, enerji tüketimini ve üretim maliyetlerini azaltabilir ve çevre koruma ve sürdürülebilir kalkınma konseptine uyum sağlayabilir.